服务热线

0371-56619755 0371-56619756

155 3750 9966

欢迎访问河南圣叠有限公司!

采用不同涂层工艺的CVD刀具切削高硅铝合金,观察比较刀具的磨损过程、磨损与破损形貌及工件加工表面粗糙度,分析CVD金刚石刀具切削高硅铝合金的磨损机理和失效原因。其研究结果可为涂层工艺的改进提供理论依据。

1、CVD金刚石涂层刀具切削性能的研究

(1)基体表面脱钴处理时间对刀具磨损性能的影响

硬质合金基体中含有粘结相钴。在CVD金刚石涂层工艺条件下,钴会向基体表面扩散,钴在基体表面的存在,对金刚石成核和生长过程中起到抑制作用。而且碳在钴中有较大的固溶度和扩散系数,在金刚石沉积的长时间热处理过程中,钴粘结相熔解金刚石涂层。因此采用化学溶液对硬质合金基体表面进行脱钴处理,以消除粘结相钴的不利影响,提高金刚石涂层基体的结合强度。但脱钴时间对金刚石成核和生长过程有影响,从而对金刚石膜厚、晶粒度等有着显著影响。脱钴时间过长,金刚石涂层厚度明显增加,粘附强度变差,且因脱钴深度过大,脱钴层组织疏松导致基体强度和韧性显著降低。此外,金刚石晶粒粗大,涂层表面粗糙。因此,脱钴时间存在一最佳值。通过对CVD45、CVD48、CVD47刀具测试比较(脱钴时间分别为15min、10min、5min,其它条件相同)表明,对于硬质合金基体的金刚石涂层刀具,脱钴时间为5min时,对应的金刚石涂层粘附强度最强,其切削性能最佳。

TG888砂带,宽砂带,锆刚玉砂带,碳化硅砂带,堆积磨料砂带,陶瓷磨料砂带,棕刚玉砂带

(2)基体材料对刀具磨损的影响

相同涂层工艺条件下,基体为YG3硬质合金的CVD-63金刚石涂层刀具切削性能较基体为YG6硬质合金的CVD-47金刚石涂层刀具更佳。表现为:切削过程平稳,切削温度低,工件表面粗糙度小,刀具使用寿命长。

硬质合金基体表面进行脱钴处理后,有利于金刚石的成核,但同时基体强度明显降低,且表层与基体深层的钴浓度差,会使深层钴在金刚石涂层加热过程和切削热的作用下向表层扩散,与金刚石碳元素反应及促使金刚石向石墨转变,削弱刀刃强度,加速刀具磨损。

CVD-63因脱钴后表面与基体深层的浓度差小,金刚石涂层的质量较好。金刚石涂层均匀,金刚石颗粒晶形完整细小,金刚石膜在基体表面有钉扎结合。因此,金刚石涂层基体结合牢固。

(3) CVD金刚石涂层刀具的磨损失效机理分析

金刚石涂层厚度对膜基体的结合强度有着决定性的影响,随着金刚石膜的增厚,由于膜的内部应力增大,结合强度会下降。

金刚石膜表面粗糙度也是导致金刚石膜早期剥落,开裂的主要原因之一。金刚石涂层表面越粗糙,刀具工件接触区域摩擦阻力越大,切削温度越高,甚至产生粘刀现象,金刚石膜及膜基体间强度降低,而导致金刚石膜越早剥落。因此,控制金刚石颗粒尺寸及对金刚石膜进行抛光,以降低表面粗糙度,将有效改善刀具-工件间的摩擦状况,延长刀具寿命。

通过上述研究可得出如下结论:

(1)CVD金刚石刀具因涂层工艺条件不同,存在着金刚石粒度、膜厚度、膜纯度等的不同,磨损性能差异显著。

(2)对YG6、YG3硬质合金基体进行5min脱钴处理,膜厚为7—10μm的CVD47和CVD-63金刚石膜刀具具有良好的切削性能。

(3)CVD金刚石膜刀具切削高硅铝合金的主要磨损、破损失效形式有磨粒磨损,金刚石膜开裂、剥落,磨粒磨损主要是工件材料中硬质点硅颗粒的“微切削”作用所致。早期金刚石膜剥落主要是金刚石膜/基体间结合强度不足,脱钴层深度过大基体强度低所致;切削机力、切削热冲击作用是引起中、后期金刚石膜剥落主要原因。

2、金刚石涂层刀具切削SiC/Al的适应性及失效机理

CVD金刚石涂层一般厚度为10--25μm,其中不含任何金属或非金属添加剂,其多晶结构使其在各方面都具有几乎相同的极高硬度,并且没有解理面,因其物理机械综合性能兼具单晶金刚石和聚晶金刚石所拥有的优点,因而成为非金属硬脆材料、高耐磨材料、复合材料、高硅铝合金及其它韧性有色金属材料的精密加工、数控加工等首选材料之一,在汽车工业、航空航天工业有着广泛的应用前景。

切削加工实验研究是刀具研制及应用中重要的一环,不仅可以直接评价出刀具的切削性能,客观评价金刚石涂层与刀具基体附着力的大小,给涂层工艺改进提供必要的实验依据,而且有利于金刚石涂层刀具在生产实际中的推广应用。出于此目的全燕鸣等人,对金刚石涂层可转位刀片SiC颗粒增强铝基复合材料进行了切削加工实验研究。研究结果揭示了金刚石涂层刀具的磨损破损机理和切削复合材料适应性,同时还表明涂层工艺对磨损涂层质量有重要影响。其结论如下:

(1)金刚石涂层刀具切削加工诸如颗粒增强铝基复合材料一类耐磨材料时,金刚石涂层过早剥落是刀具磨损失效的主要原因。

(2)金刚石涂层刀具在切削加工中的切削力变化,刀具磨损量和涂层形貌情况等可作为反映刀具涂层质量的依据。

(3)合理的涂层工艺参数是保证金刚石涂层质量的关键,适当参数下沉积金刚石涂层刀具对精加工类似颗粒增强铝基复合材料的难加工材料有较好的适应性。

3、涂层工艺对硬质合金铣刀铣削CFRP性能的影响

碳纤维增强树脂基复合材料(CFRP)具有轻质、高强度、抗疲劳、耐腐蚀和可设计性强等优异性能,被广泛应用于航天、航空、汽车、能源等领域。它是典型的难加工材料。传统的硬质合金铣刀已不能满足其加工要求,需增加耐磨涂层。

TG888砂带,宽砂带,锆刚玉砂带,碳化硅砂带,堆积磨料砂带,陶瓷磨料砂带,棕刚玉砂带

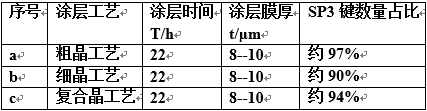

金刚石薄膜因硬度高、导热率高及摩擦系数低等优点,成为制作CFR刀具耐磨涂层的理想材料。于是,杨小潘等人在国内外专家研究CFRP的切削加工特点的基础上,有针对性开展了3种硬质合金基体相同、涂层工艺和薄膜结构不同的金刚石涂层诚铣刀研究,刀具涂层工艺参数如表所列。

表1 刀具涂层工艺参数

在相同的硬质合金立铣刀基体上,分别制备了粗晶、细晶、复合晶3种不同涂层工艺的CVD金刚石薄膜。

(1)通过扫描电观察,粗晶金刚石涂层表面晶粒呈块状结构;细晶粒金刚石涂层表面晶粒结构呈球形结构;复合晶金刚石涂层表面晶粒呈锥体结构。

(2)粗晶金刚石涂层硬度高,耐冲击,但晶界明显,易产生涂层微崩;细晶金刚石涂层结构致密,但硬度较低;质复合晶金刚石涂层结合了粗晶和细晶工艺的优点,耐磨性最佳。

(3)在相同的切削条件下对碳纤维复合材料进行铣削加工试验,复合晶工艺的金刚石涂层铣刀使用寿命最长,约为粗晶金刚石涂层铣刀的1.35倍、细晶金刚石涂层铣刀的1.59倍,更适合于碳纤维复合材料的铣削加工。

4、微/纳米复合金刚石涂层的切削性能

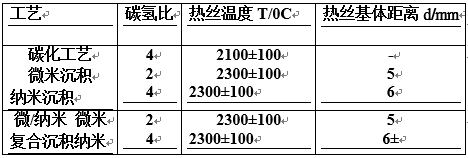

超硬刀具最重要的就是其切削性能,不仅要有高的耐磨性,同时还有高的加工精度。邓福铭等通过热丝CVD法在硬质合金YG6基体上沉积纳米、微米、微/纳米复合金刚石涂层,并进行了切削对比试验,研究CVD金刚石涂层刀具的切削性能、失效形式及磨损机理。

表2 不同晶粒金刚石涂层的制备工艺参数

邓福铭等通过制备微米、纳米、微纳米金刚石复合涂层刀具,对其进行了切削对比试验,可得出如下结论:

(1)对铝合金材料进行切削加工得出,纳米涂层金刚石刀具切削加工后的表面粗糙度值最小,Ra为0.942m,微米金刚石涂层刀具切削加工后表面粗糙度最大,Ra为1.631m。

(2)金刚石涂层刀具后刀面磨损量进行对比分析显示,纳米涂层金刚石刀具的后刀面磨损最大,约为微米涂层的2倍,复合涂层的5倍。从磨损形貌来看,单层微米金刚石刀具和纳米涂层金刚石刀具的后刀面金刚石涂层结合力较弱,在切削过程中容易发生脱落。而微/纳米复合金刚石涂层刀具膜/基结合力高,后刀面的金刚石涂层没有出现脱落,且刀具的磨损较少。

TG888砂带,宽砂带,锆刚玉砂带,碳化硅砂带,堆积磨料砂带,陶瓷磨料砂带,棕刚玉砂带

(3)金刚石涂层刀具前刀面磨损对比分析中,微米金刚石涂层刀具前刀面的磨损要比微/纳米金刚石复合涂层刀具的磨损严重,且微米金刚石涂层刀具表面存在很多积屑瘤。

(4)金刚石涂层刀具的主要失效形式是涂层的过早脱落造成刀具的失效,其刀具的失效机理,主要有金刚石涂层脸沉积过程中产生的残余应力、涂层化学纯度低、内部微裂纹多,切削时表面粗糙度值大和切削力大以及刀具积屑瘤等原因。